твердотельное реле постоянного тока

Вот о чём часто забывают, когда говорят про твердотельные реле постоянного тока — это не универсальная деталь, которую можно воткнуть куда угодно. Многие думают, раз нет контактов, значит, вечное. А потом удивляются, почему оно сгорело через месяц на управлении двигателем. Сам наступал на эти грабли, пока не разобрался, что ключевое здесь — не ?реле?, а ?постоянного тока? и вся сопутствующая физика процесса.

Где тонко, там и рвётся: ключевые отличия от AC-версий

Если с твердотельными реле для переменного тока всё более-менее понятно — они выключаются в момент перехода через ноль, то с DC-версиями история другая. Тут нет этой естественной точки разрыва цепи. Ток надо разрывать ?в лоб?, и вся энергия, запасённая в индуктивной нагрузке, выстреливает в виде всплеска напряжения. Если не предусмотреть защиту, этот выброс гарантированно убьёт силовой ключ, обычно MOSFET или IGBT. В спецификациях часто пишут стойкость к перенапряжению, но эти цифры — для идеальных условий. В жизни, при коммутации соленоида или небольшого моторчика, выбросы бывают в разы выше.

Поэтому первое, на что смотрю при выборе — не только номинальный ток, а встроенные или рекомендуемые схемы снабберов, варисторов, быстрые диоды. Хорошие производители, вроде той же ООО Сиань Жикай Вэйе Электрик Технолоджи, часто сразу указывают в документации типовые схемы защиты для разных типов нагрузок. Это сразу говорит о том, что компания понимает проблему, а не просто пакует чипы в корпус. Кстати, на их сайте https://www.xazkwy.ru в разделе продукции можно найти модели, где защита уже интегрирована на плату, что для многих инженеров — большое подспорье.

Ещё один нюанс — падение напряжения. У электромеханического реле сопротивление контактов — доли Ома. У твердотельного реле постоянного тока на MOSFET'ах падение может быть 1-2 В при большом токе. Кажется, ерунда? Но если коммутируешь цепь 24 В с током в 10 А, на реле будет рассеиваться 20 Вт тепла. Без радиатора оно превратится в кирпич за минуты. Всегда приходится считать тепловыделение и заранее планировать охлаждение. Частая ошибка — ставить устройство в герметичный шкаф без обдува и удивляться перегреву.

Из практики: роботы, соленоиды и горький опыт

Наша основная область — это промышленная автоматизация, сборка линий с роботами. Как раз там, где требуется точное и частое включение/выключение постоянного тока для питания соленоидов захватов, клапанов пневматики или шаговых двигателей. Электромеханические реле здесь быстро выходят из строя — подгорают контакты, появляется дребезг. Переход на твердотельные казался логичным.

Помню один проект по модернизации манипулятора. Поставили стандартное DC SSR на управление соленоидом 24V/4A. Схему защиты сделали по мануалу. Всё работало неделю, а потом — отказ. Вскрыли: силовой транзистор в коротком замыкании. Стали разбираться. Оказалось, в документации была указана индуктивность нагрузки, но не учли, что у нас в цепи был длинный кабель, метров 10, до самого соленоида. Его собственная ёмкость и индуктивность создали такой LC-контур, что выброс напряжения при разрыве оказался катастрофическим. Варистор просто не успевал сработать. Пришлось ставить TVS-диод с более быстрым временем срабатывания и пересчитывать всю защиту. Урок: смотреть надо не только на нагрузку у клемм, а на всю цепь целиком.

Сейчас, когда работаем с системами управления, особенно теми, что поставляет ООО Сиань Жикай Вэйе Электрик Технолоджи, всегда обращаем внимание на совместимость их контроллеров с периферией. У них в комплектах оборудования управления для роботов часто уже заложены проверенные схемы коммутации, и это снижает риски. Но слепо доверять тоже нельзя — каждый кейс уникален.

Выбор и подводные камни спецификаций

Смотрю на даташит. Первое — тип ключа. MOSFET для напряжений до 100В, IGBT для высоких напряжений. Второе — ток. Здесь ловушка: номинальный ток часто указан для температуры корпуса 25°C. А в реальном шкафу может быть 40-50°C. Значит, ток надо брать с запасом минимум 30-40%. Или сразу смотреть график зависимости тока от температуры в документации, если он есть. У недорогих моделей его часто нет, и это красный флаг.

Время включения/выключения. Для ШИМ (широтно-импульсной модуляции) это критично. Если реле медленное, не получится сделать высокочастотную коммутацию для плавного управления, скажем, яркостью светодиодной линии или скоростью мотора. Видел модели, где время выключения достигало 100 мкс — для ШИМ в несколько килогерц это неприемлемо.

И, конечно, гальваническая развязка. Опторазвязка — стандарт. Но нужно проверять не только наличие, но и напряжение изоляции. Для промышленных сетей и силовых цепей 440В нужна одна развязка, для низковольтной логики 24В — другая. Случай из практики: взяли реле с развязкой 1500В для цепи 24В, но поставили его рядом с силовым инвертором 380В. Помехи пробили развязку и убили входную цепь контроллера. Пришлось ставить дополнительный барьер.

Интеграция в систему и ?мелочи?, которые решают всё

Монтаж. Казалось бы, что сложного? Прикрутил к радиатору, подключил провода. Но тут свои тонкости. Момент затяжки клемм — если недотянуть, будет греться соединение; если перетянуть — сорвёшь резьбу в пластиковом корпусе. Термопаста между корпусом реле и радиатором — обязательна, и менять её при обслуживании нужно. Часто вижу, как её наносят толстым слоем, думая, что так лучше. На самом деле, идеально — тончайшая плёнка. Толстый слой работает как теплоизолятор.

Проводка. Для цепей постоянного тока с частой коммутацией лучше использовать витую пару или экранированный кабель, особенно если сигнальные и силовые линии идут рядом. Наводки могут быть значительными. Один раз из-за наводки на сигнальный провод реле самопроизвольно срабатывало в случайные моменты. Долго искали причину, пока не проложили провода заново.

Диагностика. У продвинутых твердотельных реле постоянного тока есть выход статуса или светодиодная индикация. В промышленной автоматике, где на одной панели могут быть десятки реле, это не роскошь, а необходимость для быстрого поиска неисправностей. Когда работаешь с комплексными решениями, как от компании Сиань Жикай Вэйе Электрик Технолоджи, важно, чтобы такие элементы диагностики были интегрированы в общую систему мониторинга их оборудования управления.

Взгляд вперёд: тенденции и личные выводы

Сейчас вижу тенденцию к интеграции. Вместо отдельного реле — готовый силовой модуль с защитой, диагностикой и даже простой логикой на борту. Это удобно, уменьшает время на проектирование и монтаж. Но с другой стороны, это ?чёрный ящик?. Если он сгорит, меняешь весь модуль, а не один транзистор. Для массового производства — может, и хорошо. Для уникального станка, где каждая минута простоя в убыток, — спорно. Иногда проще и быстрее отремонтировать классическую схему.

Лично для себя сделал вывод: твердотельное реле постоянного тока — отличный инструмент, но инструмент узкоспециализированный. Его нельзя применять бездумно. Каждый раз нужно анализировать: характер нагрузки (активная, индуктивная, ёмкостная), параметры цепи, условия окружающей среды, требования к надёжности. Иногда, для простых задач с редкими включениями, старый добрый контактор всё ещё выигрывает по цене и живучести.

Главное — не гнаться за абстрактными ?лучшими? характеристиками, а подбирать устройство под конкретную задачу. И всегда, всегда читать документацию до конца, даже мелкий шрифт. И смотреть на производителя. Если компания, как та, о которой говорил, с 2017 года в теме промышленной автоматики и роботов, то её продукты, скорее всего, уже прошли обкатку на реальных задачах. А это для инженера-практика самый ценный знак качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия ASKSVG Статический генератор реактивной мощности

Серия ASKSVG Статический генератор реактивной мощности -

Интеллектуальное зарядное устройство BAC06A

Интеллектуальное зарядное устройство BAC06A -

Встроенный переключатель защиты управления CPS

Встроенный переключатель защиты управления CPS -

HESS12-15KW

HESS12-15KW -

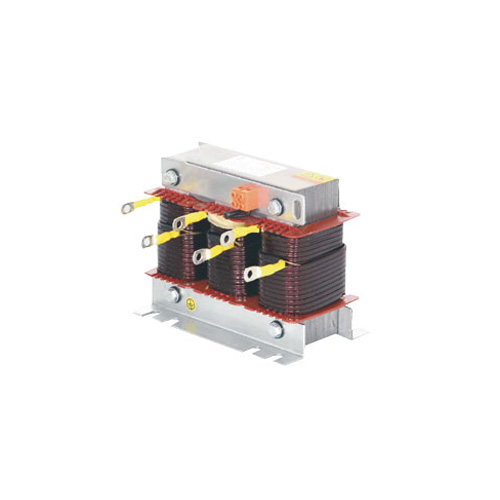

Серия ASKCKS-DG Реактор

Серия ASKCKS-DG Реактор -

Серия ASKBS-CMJ Самовосстанавливающийся низковольтный шунтирующий конденсатор

Серия ASKBS-CMJ Самовосстанавливающийся низковольтный шунтирующий конденсатор -

Серия ACLP Электрический огнестойкий токоограничивающий протектор

Серия ACLP Электрический огнестойкий токоограничивающий протектор -

HESS 30KW

HESS 30KW -

40.5КВ Высоковольтный вакуумный выключатель

40.5КВ Высоковольтный вакуумный выключатель -

Беспроводное устройство для измерения температуры в распределительном щите

Беспроводное устройство для измерения температуры в распределительном щите -

Серия ASKM3DC Автоматический выключатель постоянного тока в пластиковом корпусе

Серия ASKM3DC Автоматический выключатель постоянного тока в пластиковом корпусе -

Серия ASKCL Интеллектуальное интегрированное устройство компенсации мощности и емкости подавления гармоник

Серия ASKCL Интеллектуальное интегрированное устройство компенсации мощности и емкости подавления гармоник

Связанный поиск

Связанный поиск- Китай твердотельное реле SSR 40DA цена

- Дешевые Однофазное твердотельное реле 220 В из ведущих стран-покупателей

- Китайский завод контроллеров потока Алазза

- Ведущие покупатели контроллеров расхода воды из Китая

- Лучшие покупатели твердотельных реле 25A из Китая

- Поставщики малых генераторов реактивной мощности из Китая

- Ведущий китайский покупатель промышленных контроллеров Siemens

- Дешевые Твердотельное реле 40A основные страны-покупатели

- Китай 380В электромагнитное реле завод

- Китайские поставщики твердотельных реле ZD3