Высокоэффективный солнечный инвертор

Когда говорят про высокоэффективный солнечный инвертор, большинство сразу думает о цифрах КПД — 98%, 98,5%, выше. Но если ты реально работал с сетями, особенно в промышленных контурах, понимаешь: эффективность — это не только про преобразование постоянного тока в переменный. Это про то, как устройство ведет себя при скачке напряжения, как оно ?дружит? с устаревшей подстанцией на объекте, и сколько тепла выделяет в закрытом щите летом. Вот об этих вещах редко пишут в брошюрах.

Где кроются потери, о которых не говорят

Возьмем, к примеру, топологию. Много раз видел, как инвертор с красивым паспортным КПД в 98% на деле в жаркий день, при частичной нагрузке, начинал ?проседать? до 94-95%. И дело не в браке — просто алгоритм управления силовыми ключами не был адаптирован под широкий диапазон мощностей. Особенно это заметно на утренних и вечерних ?плечах? генерации, когда солнце не в зените. Высокоэффективный солнечный инвертор должен сохранять стабильность не только на пике, но и при 30-40% от номинала. Иначе заявленная эффективность — лишь красивая цифра для каталога.

Еще один момент — гармоники. В промышленных сетях, где много нелинейной нагрузки (частотные приводы, сварочные посты), инвертор может начать резонировать. Я помню проект под Казанью, где из-за этого пришлось экстренно ставить дополнительные фильтры. Сам инвертор был, вроде бы, отличный, но его выходной ток содержал высшие гармоники, которые ?конфликтовали? с уже существующими в сети. Эффективность по энергии — да, высокая, но качество этой энергии оставляло желать лучшего. И это тоже часть общего КПД системы — если потом приходится компенсировать помехи, о какой общей эффективности можно говорить?

Тут, кстати, вспоминается работа с оборудованием от ООО Сиань Жикай Вэйе Электрик Технолоджи. Они, кстати, не только роботами занимаются — у них есть линейка силовой электроники. Смотрел я как-то их схемы управления для инверторов. Подход интересный: они делают упор на динамическое перераспределение нагрузки между ключами, чтобы минимизировать нагрев именно при частичной мощности. Это не панацея, но практичный ход. На их сайте, https://www.xazkwy.ru, правда, больше про промышленную автоматизацию, но их инженерный бэкграунд в управлении сложными системами чувствуется. Для солнечного инвертора такой опыт — большой плюс.

Железо и софт: что важнее для реальной эффективности

Можно поставить самые дорогие IGBT-модули Infineon, но если алгоритм MPPT (отслеживания точки максимальной мощности) медленный или тупой, вся эффективность ?железа? сойдет на нет. Особенно в условиях быстро меняющейся облачности. Видел системы, где инвертор ?охотился? за точкой максимума так активно, что сам тратил на это процессорное время и вызывал микроколебания в сети. В итоге — потерянные ватты.

Софт — это мозг. И он должен быть не просто быстрым, но и ?обучаемым? под конкретную станцию. Хороший признак, когда инвертор позволяет кастомизировать некоторые параметры, например, скорость реакции MPPT или пороги срабатывания защиты. Но это и риск: неопытный наладчик может все испортить. Поэтому идеальный высокоэффективный солнечный инвертор — это баланс между умным ?из коробки? софтом и возможностью тонкой настройки для специалиста.

Охлаждение — отдельная песня. Принудительное вентиляторное дешевле, но вентилятор — расходник, он забивается пылью, шумит и в конце концов выходит из строя. А если он встал в жару, инвертор уходит в перегрев и снижает мощность, либо вообще отключается. Пассивное охлаждение надежнее, но требует больше алюминия в радиаторах, а значит, больше вес и цена. И не всякий корпус это позволяет. Выбор здесь всегда компромиссный, и его нужно делать, исходя из места установки. В пыльном ангаре — только принудительное с регулярным сервисом, в чистых помещениях — можно пассивку.

Сетевые требования и ?подводные камни? интеграции

В России, с нашими особыми требованиями к присоединению к сетям (СП 333.1325800.2017, ГОСТ Р ), высокоэффективный солнечный инвертор должен быть не просто эффективным, но и ?послушным?. Речь про управление реактивной мощностью, про низковольтный пуск, про работу в условиях несимметрии фаз. Многие импортные модели, даже топовые, изначально не заточены под наши нормативы. Их приходится дорабатывать, а это — время, деньги и риски.

Был случай на одном из заводов в Подмосковье. Поставили европейские инверторы с шикарным КПД. Но когда сетевики потребовали выдать в сеть заданную реактивную мощность для компенсации потерь, оказалось, что режим работы Q(V) в них реализован криво. Пришлось срочно искать местного интегратора, который прописал новый firmware. Простой станции — неделя. Так что эффективность считайте.

Здесь опять же возвращаюсь к мысли, что компании, которые имеют опыт в комплексной промышленной автоматике, как ООО Сиань Жикай Вэйе Электрик Технолоджи, основанная в 2017 году, часто подходят к вопросу системнее. Их основная сфера — промышленные роботы и комплекты управления, а это всегда работа в жестких условиях с точным соответствием стандартам. Такой менталитет, если его перенести на разработку инверторов, дает надежду на более вдумчивую проработку именно сетевых протоколов и требований, а не только силовой части.

Надежность vs. пиковые характеристики

Гонка за высоким КПД иногда заставляет производителей работать на пределе возможностей компонентов. Увеличивают частоту коммутации, чтобы уменьшить потери в фильтрах, но при этом ключи работают в более напряженном тепловом режиме. Или экономят на емкостях в DC-звене, что ведет к большей пульсации. В краткосрочных тестах на стенде инвертор покажет отличные цифры, а через три года непрерывной работы начнутся массовые отказы.

Поэтому для меня показатель качества — не максимальный КПД в datasheet, а график зависимости КПД от нагрузки и температуры. И наличие реальных, а не смоделированных, данных по наработке на отказ (MTBF). К сожалению, такие данные открыто публикуют единицы.

Опыт подсказывает, что иногда ?менее эффективный? по паспорту, но более надежный и ремонтопригодный инвертор в итоге окупается лучше. Потому что он не требует постоянного внимания, его не нужно менять после гарантии, а его запас по току позволяет пережить кратковременные перегрузки без последствий. Это та самая эффективность в масштабе всего жизненного цикла, а не одного солнечного дня.

Мысли вслух: куда движется технология

Сейчас много шума вокруг SiC (карбид кремния) и GaN (нитрид галлия) транзисторов. Да, они сулят еще больший КПД и меньшие габариты. Но их цена и, что важнее, устойчивость к коротким замыканиям и перенапряжениям в полевых условиях — пока под вопросом для массового рынка. Для критически важных промышленных объектов я бы пока осторожничал.

Более перспективным направлением вижу не столько революцию в силовых ключах, сколько развитие системного интеллекта. Когда высокоэффективный солнечный инвертор становится частью цифрового двойника энергосистемы предприятия, предсказывает выработку, оптимизирует график собственных потреблений и даже участвует в балансировке микросети. Вот где будет следующий скачок эффективности — на уровне системы, а не отдельного устройства.

И в этом контексте опыт компаний, которые мы упоминали, становится еще более ценным. Ведь управление роботизированным комплексом — это по сути управление потоками энергии и данных в реальном времени. Если этот опыт применить к энергетике, может получиться очень интересный продукт. Не просто инвертор, а ?энергетический менеджер? с фотоэлектрическим входом. Но это пока лишь размышления. Вернемся к нашим инверторам.

В итоге, выбирая высокоэффективный солнечный инвертор, стоит смотреть не на одну строчку в спецификации. Нужно задавать вопросы про поведение в нестандартных сетевых условиях, про реальную долговременную надежность, про ремонтопригодность и, конечно, про софт. И помнить, что самая высокая эффективность бесполезна, если устройство большую часть времени отключено из-за мелких, но частых сбоев или несоответствия местным требованиям. Эффективность должна быть рабочей, а не бумажной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия ASKM3 Автоматический выключатель с обычным термомагнитным защитным пластиковым корпусом

Серия ASKM3 Автоматический выключатель с обычным термомагнитным защитным пластиковым корпусом -

Серия ASKSVG Статический генератор реактивной мощности

Серия ASKSVG Статический генератор реактивной мощности -

HESS 5-6KW

HESS 5-6KW -

Умный измеритель мощности ASKY

Умный измеритель мощности ASKY -

Средневольтный распределительный переключатель с двумя источниками

Средневольтный распределительный переключатель с двумя источниками -

Серия ASKCL Интеллектуальное интегрированное устройство компенсации мощности и емкости подавления гармоник

Серия ASKCL Интеллектуальное интегрированное устройство компенсации мощности и емкости подавления гармоник -

Высоковольтный вакуумный выключатель ручного типа

Высоковольтный вакуумный выключатель ручного типа -

Серия ASKPZ Интеллектуальное устройство управления распределительным устройством

Серия ASKPZ Интеллектуальное устройство управления распределительным устройством -

Серия ACLP Электрический огнестойкий токоограничивающий протектор

Серия ACLP Электрический огнестойкий токоограничивающий протектор -

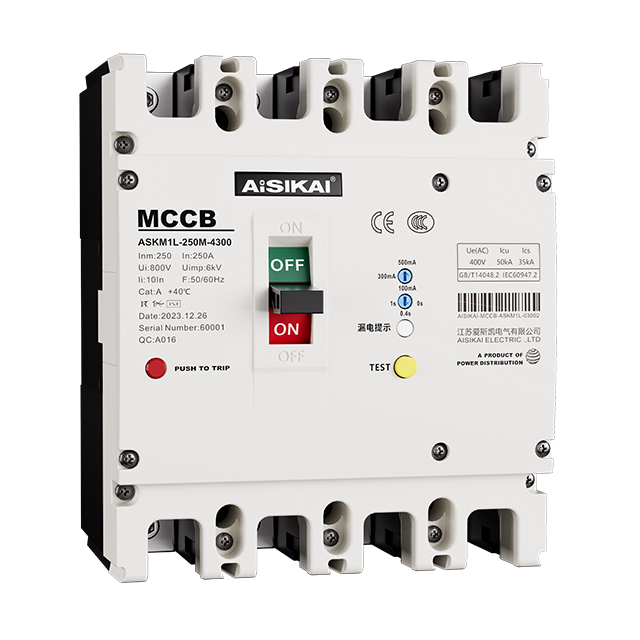

Серия ASKM1 Автоматический выключатель с пластиковым корпусом типа утечки

Серия ASKM1 Автоматический выключатель с пластиковым корпусом типа утечки -

Модуль управления двигателем ASKHM1

Модуль управления двигателем ASKHM1 -

Серия ASKPM Устройство для измерения и управления защитой микрокомпьютера

Серия ASKPM Устройство для измерения и управления защитой микрокомпьютера

Связанный поиск

Связанный поиск- Установка распределительных устройств для двух источников питания

- Китай 40A электромагнитное реле цена

- Китай Производитель 10A твердотельное реле

- Ведущие страны-поставщики многофункциональных интеллектуальных счетчиков в Китае

- Функция беспроводного устройства для измерения температуры в распределительном щите

- Дешевые шунтирующие реакторы в ведущих странах-покупателях

- дорожный контроллер поток купить

- Ведущие покупатели радиоизмерительных приборов для измерения температуры в сценариях промышленных предприятий в Китае

- Китайский производитель установок защиты от перенапряжения в зданиях

- Китайский производитель интеллектуальных распределительных устройств высокого и низкого напряжения